日期:2018-10-12 / 人气: / 来源:www.biglss.com / 热门标签:

客户介绍

该客户为是一家设备制造公司,三个大车间,涵盖设备焊接、喷涂、零件加工、装配、电气安装、调试、成品出货。年产值4亿元。是国内机械制造、机械加工行业的一流企业。所有管理和技术骨干均为本科以上学历,中高级工程师50人,一线工人均来自正规机械专科院校。

案例介绍

公司从2014年开始一直受现场效率影响,每次客户催单催的都比较急,很着急结果现场做不出来。所以现场效率提升实在必行。2014年上半年生产交付周期平均为50天,加工周期30天,客户希望交付周期能够降低到30天。差距很大。

两步走进行生产交付时间缩短,一方面是采购周期的时间压缩,另一方面是生产周期的时间压缩,也就是我们说的效率提升。第一步是梳理采购流程,简化耗时较长且没有太大价值的流程。第二步是现场定点观察找出改善点进行改善。该公司的采购流程经过梳理已经大大简化。接下来是进行现场改善。

经过各工序的分析,实施3个方面的改善。一、小部件传送改善,小部件每次搬运的浪费特别巨大,每次这些小部件,从这个机器上下来,要人工搬到其它设备上去,员工很累,既影响现场的美观又影响操作效率。二、跨区域搬运,现场多数跨区域的搬运都是先堆在一个栈板上,等堆满了再拉到其它区域去,来来回回的跨区域搬运,既浪费时间也没有效率。三、现场个工序间线平衡的重新布局,根据加工工时进行线平衡的改善。通过这三个方面提升现场的生产效率。

小部件传送首选传送带或者传送线,除非工件比较大难传送,让小部件流动起来是小部件传送的关键所在。如下图的自动送料机。通过这种自动传送将工件按照工艺流动起来,形成一个良性流动,生产效率比人工搬运要提高30%以上。同时也可以将原来很多人操作的设备减少操作人员,提升现场效率。

该公司的小部件传送和自动装夹设备上了之后一条加工线只要2个人就可以操作了,之前要六个人,每人一台机守着。既浪费人力又没有效率。与之前相比,相同的人原来开一条线,现在开三条线,生产效率整整提升了3倍。

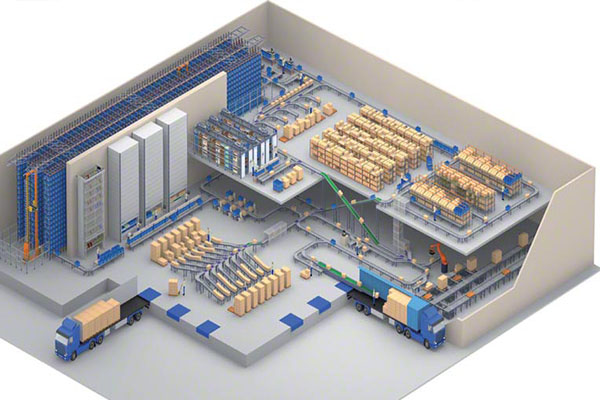

跨区域传送装置,适合于流程比较长且工艺很多的产品。是适合大一点的物品的传送。该公司有一种产品有三十个工艺点,需要四种床子才能加工出来,搬运的时候也难以搬运。为他们设计的传送装置如下图。跨区域传送的目的也是让我们的产品流动起来不要有停滞,这是提升我们效率的第一要素。

接下来就是寻找加工线的线平衡,加工线的线平衡改善目标如下图。

在找线平衡的过程中改善方案如下:

1.把工序拉近了,实现连续流;

2.无需长距离搬运;

3.减少大量在制品库存,节省空间;

4.打散工序的集中作业,专线生产,减少库存与搬运;

5.避免搬运过程中产生的品质问题。

在这里分享三个案例给大家参考

线平衡结果如下图:

经过线平衡、现场小物件传送和跨区域传送配合,以及一人多机的操作模式,取得以下成果:

1.现场线平衡,人均产能由214根/人提升到357根/人,提升66%

2.人数不变,开线数由原来的15条增加到30条,提升1倍产能。

作者:博革咨询