电子行业检具器具改善案例-凯发app

日期:2024-01-11 / 人气: / 来源:www.biglss.com / 热门标签:

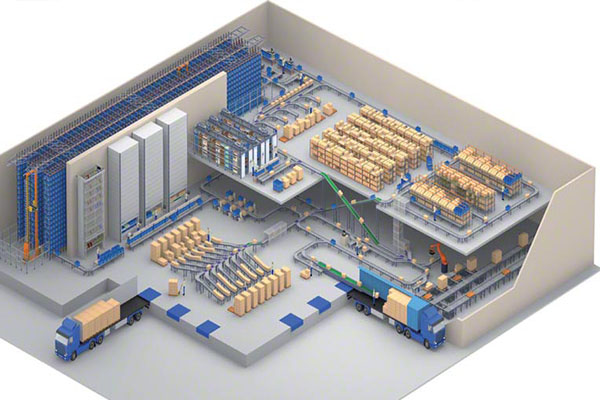

一、凯发app的介绍

该企业是一家电子厂,是全球的射频连接器的制造厂商之一,能为客户提供全系列的rf射频连接器和线缆组件,另有电子线路板smt及插件组装事业部。年产值5亿,国内大中型电子厂。

二、企业分析

凯发app从2016年开始为这家公司提供咨询服务。博革公司通过对该企业现状的深入调研,分别针对:连接器事业部、组装事业部开展了具有解除针对性的改善项目。

三、项目改善案例

下面我们来针对这4个项目来进行分享。

1、连接器事业部插板检具及工艺改善项目

经过统计分析,目前存在插板不过、绝缘体残屑以及六片变形变曲较为严重,此三项占不良品总数的比例高达97.33%。

首先博革咨询团队建议客户先从插板检具开始进行改善,更改治具并通过实验,合并工序。

其次,我们再次针对工艺进行调整及改善。

项目实施成果及效益分析:

(1)插板检具改善成果

插板检测直径5.13和3.5,将现有的5.13和3.51检测两个工站通过检具合并实现合并为一个检测工站,检具合并改造费用8000元/线。5条线投入4万元。

成果分析:

1)通过检具改进插板不过的不良率由8.57%降至2.51%

2)通过检具改进人员节约4人

效益分析:

不良率下降5.86% 约节约成本58600元/月 70万/年

人员减少4人,约节约成本4*7万=28万/年

投资第一年内收益70万 28万-4万=94万

(2)工艺改善成果

检具合并后,将测量0.95和吹残屑位置进行调整不增加成本。

成果分析:

1)绝缘体残屑不良率由3.99%降低2.02%,降低1.97个百分点

2)外观检验人员效率提升2ti'she0%

产生经济效益20万/年

2、组装事业部f2测试治具及线平衡改善项目

(1)f2测试治具改善

经过博革顾问团队现场深入调研发现,组装事业部的f2测试治具存在转换器不固定,插拔不方便,且频繁插拔对硬件损伤也较大。每天基本都有24pcs左右的产品因为网络问题需要复测,每复测一片需要69秒,等问题。

通过针对治具的改善,将转换器固定,插拔方便,并且便于检查网络联通状况。

(2)工段线平衡改善

线平衡现状分析:宽裕率=生理宽裕率2% 疲劳宽裕率4% 作业宽裕率7% 管理宽裕率7%=20%

改善方案:

1)拆机壳工站拆分为2个,一个负责拆机壳、透明片检查;另一个负责切隔板

2)装屏与装喇叭、咪头工站位置交叉互换

3)减去合盖工位插线部分,分割到装切换板工位

4)缩短吹屏时间,标准为3s

5)维修组半成品测试时,检查主板电位器不良,将其挑选出来,不能流至组装

6)确定线速度996.93r/min

项目实施成果及效益分析

(3) 组装事业部f2测试治具更改

测试治具之前的转换器网线插口在后面,人员插入和检查都不方便,更改转换器位置并固定,提高人员效率,降低复测时间,并能及时检查防错。

成果分析:

1)每日因网线未插好,产生复测时间时间69秒*24pcs=1656秒=27.6分钟/日,每月节约工时12小时。

2)现场5s整洁

(4)组装事业部线平衡改善

通过工序ecrs原则,拆解改造工序,使线平衡率从原来的65.56%提升至81.27%。人员增加3人。

1)拆机壳工站拆分为2个,一个负责拆机壳、透明片检查;另一个负责切隔板

2)装屏与装喇叭、咪头工站位置交叉互换

3)减去合盖工位插线部分,分割到装切换板工位

4)缩短吹屏时间,标准为3s

5)维修组半成品测试时,检查主板电位器不良,将其挑选出来,不能流至组装

6)确定线速度996.93r/min

成果分析:

1)产能提升由37.41台提升至每小时86.7台,产能提升率131%。

2)单小时人均产能由6.23台/人/小时提升至10.83台/人/小时,提升率73.79%

产生经济效益约300万。

end

作者:博革咨询