日期:2017-06-16 / 人气: / 来源:www.biglss.com / 热门标签:

在70-80年代,很多公司开始复制大野耐一先生的方法。一些公司增加了第8类浪费,最流行的说法由诺曼?波德克 (norman bodek) 提出的,“underutilized human talent 浪费人才”。

上述所提出的浪费还是保持和忠于大野耐一先生最早提出理论,这些理论是多年前在丰田公司发展起来的。大野耐一先生去世以后,山田日登志先生给自己提出了一个具有挑战性的任务:他要在制造业以外的各种行业去应用大野耐一先生的方法。

显然,浪费有多种形式。如果没有的话,像我这样的人有可能就会失业。浪费的多样性是大野耐一先生开始手对浪费进行分类的原因。这种分类不是在成千上万个不同的类别,而是数百万个不同的类别情况下,将它们归纳成7个类别,使它们更容易识别和消除。也许更重要的是,这些分类可以帮助人们理解什么是浪费?为什么是浪费?

经过多年的研究,山田日登志先生意识到,7大浪费中的5种浪费的来源实际上是一样的,他称之为“停滞的浪费”。这个新类别在制造业之外更容易理解。有趣的是,在七大浪费中,另外的两个类别通常被认为是最难区分的:多余的动作和运输。

基于这些洞见,山田决定将浪费定义为三个类别:

1.多余动作的浪费

2.运输的浪费

3.最重要的---停滞的浪费

他这样做,是因为这样的分类允许员工更快地识别出问题并解决问题,而不是就怎么分类浪费进行讨论。

分工工作的问题

二十世纪大规模生产的一大标志是在传送带上操作者分工序进行作业。关于传送带上的浪费是众所周知的,而且已经有一段时间了。大家可以从查理?卓别林的《摩登时代》到《我爱露西》,甚至是在迈克?贾斯特的“摘录”中,这件事情经常被当作一个喜剧桥段。更具有讽刺意味的是,在那些为准时生产而奋斗的组织中,传送带仍然是常见的现象。甚至丰田传奇的装配线也只是一个高科技的、管理良好的传送带。

传送带系统被移除,用固定的工作单元替换它们,这样做的结果是三洋电机(现在是松下的子公司)、佳能(canon)和其他一些机构的惊人业绩,山田先生曾在那里当过工厂改革者。为什么传送带浪费?这是因为它们是劳动分工的具体体现。无论你身处哪个行业,你所经历的许多停滞不前的浪费都可能源于长期以来的大规模生产思维。

停滞的浪费

停滞的浪费是指导致人、信息或机器在增值工作之间等待的东西。有趣的是,等待是大野耐一先生在丰田改进过程中发现的第一个浪费。大野耐一先生提出的其他类型的浪费都会引起等待的浪费。包括过度加工、过量过剩和库存等浪费类型。在传送带的例子中,为了加快了进程设定了输送带的速度,员工等待对产品进行操作。这么做的结果是因为堵塞和质量缺陷反而导致更慢的进程,因为要解决问题从而导致更多的等待。最后,由于系统无法迅速适应需求的变化,它很快就会导致库存过剩和生产过剩。在制造业之外,类似的问题也出现在医院的候诊室里,等待的时间会直接影响到病人的护理质量。在那些纯粹与信息打交道的行业,在董事会、办公室和计算机之间建立了一个虚拟的传送带,造成处理和决策的停滞。

多余动作的浪费

多余动作的浪费是指人们进行的一些非增值运动。往大了说可以是工作场所走到一样大,也可以小到手腕轻轻一挥。如果一个人需要在一个地方完成整个装配,那该怎么 办?如果一个拥有正确训练和心态的多技术工人来改进流程并将其传授给其他人,如何完成所有必要的任务呢?这是山田先生在三洋和佳能公司实施的模式。如果一 个小的生产单元要在必要的时间内完成整个过程,在这个单元工作的人需要彻底完整地了解他们的任务。当多余工作的浪费被发现时,可以分享他们的改进想法给从事类似工作的人。这样做的结果将标准化动作。新到这个过程的人很快就能把标准掌握,当他们获得经验的时候,他们会有另外一个方式来改进工作。

运输的浪费

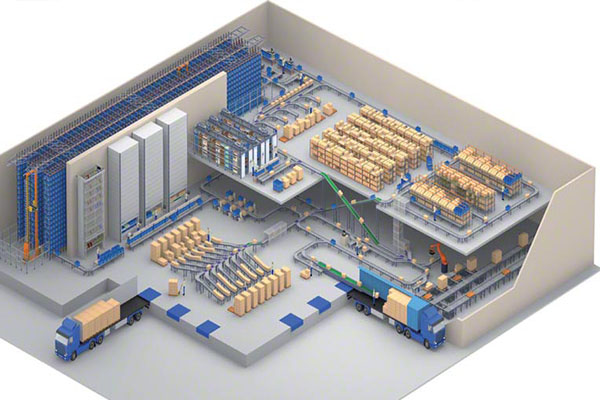

运输是指任何不必要的材料、信息或产品的移动,也包括运送产品诸如叉车和托盘等设备。这很容易在老式的批量生产流水线上看到,wip和库存被从工厂的一个部分运送到另一部分。再到更大的供应链,在那里没有卖出去的商品放在货架上和仓库里。这可能听起来很多工厂里面的事情。但想想在服务行业中信息是怎样“传输”的。不管你是用叉车,电脑服务器,还是墨水和纸,完成和未完成的工作都可能很快在传送中消失。

正如你所看到的,每一中浪费都有自己特定存在的环境。这是山田先生提出的方法如此容易理解和实现的原因之一:

停滞的浪费在价值流中的过程之间发生;

多余动作的浪费发生在过程中;

运输的浪费发生在一些设备周围。

在这三个层面上,我们再次强调了与停滞的浪费战斗的重要性,因为它采取了分工劳动的形式。当你移除这些停滞的浪费将对整个价值流产生很大的影响。当你消除停滞浪费的时候,你就会阻止许多由停滞的浪费产生其他的浪费,这就是和停滞的浪费战斗的结果。

有些行业很难把分工工作问题解决。甚至丰田的先进装配线仍然是一种形式的传送带。即使你不能马上消除这个长期存在的系统,你也应该意识到它所能带来的浪费。

山田先生使用这种3大浪费的分类,来说明了所有潜在的浪费,而不是让人陷入对浪费的分类的困扰之中。大野耐一先生的七大浪费经常被批评为太专注于制造行业,但不难看出山田先生的分类可以适用于任何行业的工作。当任何一个过程是不柔性的,有太多的移动,并且在人与人之间产生隔阂,就会产生浪费。

注:山田日登志先生,是唯一经过大野耐一授权的权威。大野耐一先生亲自确认了山田日登志先生继续他的遗产。

上述所提出的浪费还是保持和忠于大野耐一先生最早提出理论,这些理论是多年前在丰田公司发展起来的。大野耐一先生去世以后,山田日登志先生给自己提出了一个具有挑战性的任务:他要在制造业以外的各种行业去应用大野耐一先生的方法。

显然,浪费有多种形式。如果没有的话,像我这样的人有可能就会失业。浪费的多样性是大野耐一先生开始手对浪费进行分类的原因。这种分类不是在成千上万个不同的类别,而是数百万个不同的类别情况下,将它们归纳成7个类别,使它们更容易识别和消除。也许更重要的是,这些分类可以帮助人们理解什么是浪费?为什么是浪费?

经过多年的研究,山田日登志先生意识到,7大浪费中的5种浪费的来源实际上是一样的,他称之为“停滞的浪费”。这个新类别在制造业之外更容易理解。有趣的是,在七大浪费中,另外的两个类别通常被认为是最难区分的:多余的动作和运输。

基于这些洞见,山田决定将浪费定义为三个类别:

1.多余动作的浪费

2.运输的浪费

3.最重要的---停滞的浪费

他这样做,是因为这样的分类允许员工更快地识别出问题并解决问题,而不是就怎么分类浪费进行讨论。

分工工作的问题

二十世纪大规模生产的一大标志是在传送带上操作者分工序进行作业。关于传送带上的浪费是众所周知的,而且已经有一段时间了。大家可以从查理?卓别林的《摩登时代》到《我爱露西》,甚至是在迈克?贾斯特的“摘录”中,这件事情经常被当作一个喜剧桥段。更具有讽刺意味的是,在那些为准时生产而奋斗的组织中,传送带仍然是常见的现象。甚至丰田传奇的装配线也只是一个高科技的、管理良好的传送带。

传送带系统被移除,用固定的工作单元替换它们,这样做的结果是三洋电机(现在是松下的子公司)、佳能(canon)和其他一些机构的惊人业绩,山田先生曾在那里当过工厂改革者。为什么传送带浪费?这是因为它们是劳动分工的具体体现。无论你身处哪个行业,你所经历的许多停滞不前的浪费都可能源于长期以来的大规模生产思维。

停滞的浪费

停滞的浪费是指导致人、信息或机器在增值工作之间等待的东西。有趣的是,等待是大野耐一先生在丰田改进过程中发现的第一个浪费。大野耐一先生提出的其他类型的浪费都会引起等待的浪费。包括过度加工、过量过剩和库存等浪费类型。在传送带的例子中,为了加快了进程设定了输送带的速度,员工等待对产品进行操作。这么做的结果是因为堵塞和质量缺陷反而导致更慢的进程,因为要解决问题从而导致更多的等待。最后,由于系统无法迅速适应需求的变化,它很快就会导致库存过剩和生产过剩。在制造业之外,类似的问题也出现在医院的候诊室里,等待的时间会直接影响到病人的护理质量。在那些纯粹与信息打交道的行业,在董事会、办公室和计算机之间建立了一个虚拟的传送带,造成处理和决策的停滞。

多余动作的浪费

多余动作的浪费是指人们进行的一些非增值运动。往大了说可以是工作场所走到一样大,也可以小到手腕轻轻一挥。如果一个人需要在一个地方完成整个装配,那该怎么 办?如果一个拥有正确训练和心态的多技术工人来改进流程并将其传授给其他人,如何完成所有必要的任务呢?这是山田先生在三洋和佳能公司实施的模式。如果一 个小的生产单元要在必要的时间内完成整个过程,在这个单元工作的人需要彻底完整地了解他们的任务。当多余工作的浪费被发现时,可以分享他们的改进想法给从事类似工作的人。这样做的结果将标准化动作。新到这个过程的人很快就能把标准掌握,当他们获得经验的时候,他们会有另外一个方式来改进工作。

运输的浪费

运输是指任何不必要的材料、信息或产品的移动,也包括运送产品诸如叉车和托盘等设备。这很容易在老式的批量生产流水线上看到,wip和库存被从工厂的一个部分运送到另一部分。再到更大的供应链,在那里没有卖出去的商品放在货架上和仓库里。这可能听起来很多工厂里面的事情。但想想在服务行业中信息是怎样“传输”的。不管你是用叉车,电脑服务器,还是墨水和纸,完成和未完成的工作都可能很快在传送中消失。

正如你所看到的,每一中浪费都有自己特定存在的环境。这是山田先生提出的方法如此容易理解和实现的原因之一:

停滞的浪费在价值流中的过程之间发生;

多余动作的浪费发生在过程中;

运输的浪费发生在一些设备周围。

在这三个层面上,我们再次强调了与停滞的浪费战斗的重要性,因为它采取了分工劳动的形式。当你移除这些停滞的浪费将对整个价值流产生很大的影响。当你消除停滞浪费的时候,你就会阻止许多由停滞的浪费产生其他的浪费,这就是和停滞的浪费战斗的结果。

有些行业很难把分工工作问题解决。甚至丰田的先进装配线仍然是一种形式的传送带。即使你不能马上消除这个长期存在的系统,你也应该意识到它所能带来的浪费。

山田先生使用这种3大浪费的分类,来说明了所有潜在的浪费,而不是让人陷入对浪费的分类的困扰之中。大野耐一先生的七大浪费经常被批评为太专注于制造行业,但不难看出山田先生的分类可以适用于任何行业的工作。当任何一个过程是不柔性的,有太多的移动,并且在人与人之间产生隔阂,就会产生浪费。

注:山田日登志先生,是唯一经过大野耐一授权的权威。大野耐一先生亲自确认了山田日登志先生继续他的遗产。

作者:博革咨询